本文來自格隆匯專欄:半導體行業觀察,作者:龔佳佳

碳化硅(SiC)作為第三代半導體材料中的代表性材料,是一種具有1X1共價鍵的硅和碳化合物。據説,碳化硅最早是人們在太陽系剛誕生的46億年前的隕石中發現的,所以又被稱為“經歷46億年時光之旅的半導體材料”。

早在2014年的時候,科技日報就曾發過一篇名為《農業“棄兒”可成“工業寵兒”碳化硅》的報道,如果用《甄嬛傳》裏甄嬛的晉升地位來説,那時候的碳化硅或許還是楚楚動人的“莞貴人”。然而近些年,趁着5G、新能源汽車、充電設施、軌道交通等風口產業,碳化硅顯然已經晉升成為“熹貴妃”。2019年的時候,圈內就流行着這麼一句話:“得碳化硅者得天下”。火爆程度可見一斑。

火箭般的“晉升”速度源於此

與傳統的硅材料相比,碳化硅具有大禁帶寬度、高臨界擊穿場強、高熱導率三個最顯著特徵。具體來看,禁帶寬度方面,4H型碳化硅是硅的3 倍,因此能夠在更高温(如汽車電子)下穩定工作;臨界擊穿場強方面,碳化硅可以達到硅的 10 倍,能在更高雜質濃度、更薄漂移層厚度的情況下製作出高耐壓功率器件,從而同時實現“高耐壓”、“低導通電阻”、“高頻”三個特性;導熱係數方面,碳化硅可以達到硅的3倍,能夠提高熱傳導能力,而高導熱率也有利於電子元器件向更小型化發展。

基於上述特性,碳化硅器件相比於硅基器件優勢也更加明顯,具體體現在:

(1)阻抗更低,可以縮小產品體積,提高轉換效率;

(2)頻率更高,碳化硅器件的工作頻率可達硅基器件的10倍,而且效率不隨着頻率的升高而降低,可以降低能量損耗;

(3)能在更高的温度下運行,同時冷卻系統可以做的更簡單。碳化硅功率器件工作温度可達600℃以上,是同等硅基器件的4倍,可以承受更加極端的工作環境。

圖片來源:東興證券

據瞭解,碳化硅晶片經外延生長後主要用於製造功率器件、射頻器件等分立器件,可廣泛應用於新能源汽車、5G通訊、光伏發電、軌道交通等現代工業領域。

功率器件

由於具備上述的幾種特性,碳化硅被認為是一種超越硅極限的功率器件材料,在新能源領域中具有相比硅基器件更好的表現,因此碳化硅功率器件被廣泛應用於光伏逆變器、軌道交通以及新能源汽車中的主驅逆變器、DC/DC轉換器、充電系統中的車載充電機和充電樁等。

圖片來源:中商產業研究院

其中,在新能源汽車方面,已有特斯拉、比亞迪、吉利、零跑汽車等多家車企決定採用或明確表示要採用SiC。據 IHS Markit 數據,受新能源汽車龐大需求的驅動以及電力設備等領域的帶動,預計到 2027 年碳化硅功率器件的市場規模將超過100億美元,碳化硅襯底的市場需求也將大幅增長。

在龐大市場需求的吸引下,英飛凌、意法半導體、Rohm等功率半導體主要供應商紛紛佈局碳化硅功率產品,新能源相關的碳化硅功率器件應用也在不斷落地。

射頻器件

射頻器件是無線通信的核心部件,包括射頻開關、LNA、功率放大器和濾波器等。目前,硅基LDMOS器件已經應用多年,主要應用於4GHz以下的低頻領域。隨着5G通訊技術的普及,對功率放大器性能提出要求也變得更高。

以碳化硅為襯底的氮化鎵射頻器件同時具備了碳化硅的高導熱性能和氮化鎵在高頻段下大功率射頻輸出的優勢,能夠滿足5G通訊對高頻性能和高功率處理能力的要求。目前,碳化硅基氮化鎵射頻器件已逐步成為5G功率放大器,尤其宏基站功率放大器的主流技術路線。

據Yole Development預測,到2025年,射頻功率放大器市場規模將增長至104億美元,而氮化鎵射頻器件在功率放大器中的滲透率也將持續提高。隨着5G市場對碳化硅基氮化鎵器件需求的增長,碳化硅晶片的需求量也將大幅增長。

優勢之下的技術壁壘

雖然碳化硅頗具優勢,但其較高的技術難度以及隨之而來的高成本讓它難以像硅基器件那樣普及。眾所周知,碳化硅與硅基器件的原理相似,但碳化硅無論是材料還是器件的製造難度,都明顯高於傳統硅基。其中大部分的難度都是碳化硅材料高熔點和高硬度所需特殊工藝帶來的。

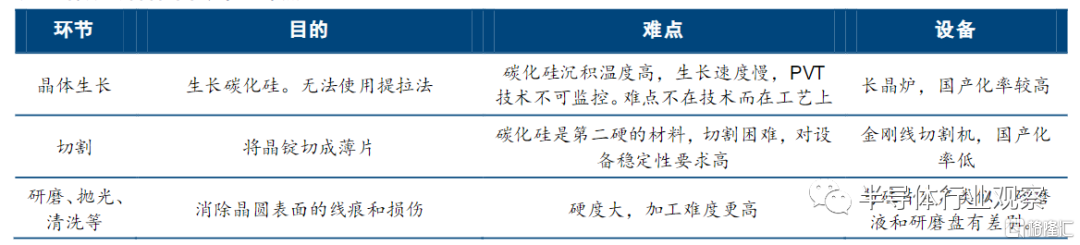

襯底製備

碳化硅器件的生產環節主要包括襯底製備、外延和器件製造封測三大步驟。而襯底製備不僅是各步驟中難度和價值量最高的環節,也是成本最貴的環節。目前,襯底成本大約是加工晶片的50%,外延片是25%,器件晶圓生產環節20%,封裝測試環節5%。

由於晶體生長速率慢、製備技術難度較大,大尺寸、高品質碳化硅襯底生產成本依舊較高,所以即使碳化硅襯底在1990年代的時候就已經實現產業化,但較低的供應量和較高的價格依舊成為制約碳化硅基器件大規模應用的主要因素,限制了產品在下游行業的應用和推廣。

與傳統的單晶硅使用提拉法制備不同,碳化硅材料因為一般條件下無法液相生長,只能使用氣相生長的方法,如物理氣相傳輸法(PVT)。這也就帶來了碳化硅晶體制備的兩個難點:

(1)生長條件苛刻,對温度和壓力的控制要求高。一般而言,碳化硅氣相生長温度在2000℃-2500℃之間,壓力350MPa,而硅僅需1600℃左右。高温對設備和工藝控制帶來了極高的要求,温度和壓力控制稍有失誤,就會導致生長數天的產品失敗。

(2)長晶速度慢。PVT法生長碳化硅的速度緩慢,7天才能生長2釐米左右,而生產1至2米的8英寸硅晶棒僅需要2天半左右,6英寸硅晶棒則只需要約1天。

同時碳化硅材料本身的特性也讓提高了晶體生長難度。具體來看:

(3)晶型要求高、良率低。碳化硅有超過200種相似的晶型,需要精確的材料配比、熱場控制和經驗積累,才能在高温下製備出無缺陷、皆為4H晶型的可用碳化硅襯底(其他晶型不可用)。

(4)切割磨損高。碳化硅是硬度僅次於金剛石的材料,莫氏硬度分佈在 9.2~9.6,在對其進行切割時,加工難度較高且磨損多。

襯底製備各環節流程及難點 來源:東興證券

外延

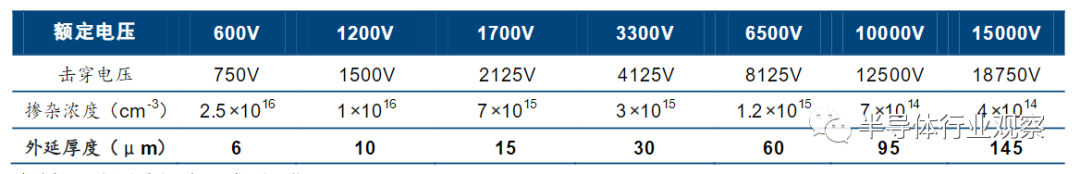

與傳統的硅基器件不同,碳化硅襯底的質量和表面特性不能滿足直接製造器件的要求,因此在製造大功率和高壓高頻器件時,不能直接在碳化硅襯底上製作器件,而必須在單晶襯底上額外沉積一層高質量的外延材料,並在外延層上製造各類器件。

當前,碳化硅採用的是同質外延生長技術,設備與生長技術已比較成熟,可生長出超過100~200μm的碳化硅外延材料,但在外延生長中受到襯底的質量和加工水平的影響,會產生缺陷。

目前,碳化硅材料外延主要是要控制外延的厚度和摻雜濃度兩個參數。器件依據不同的設計,所需的外延參數也不同。一般而言,外延的厚度越大,器件能夠承受的電壓也就越高,但外延層厚度越大,高質量外延片的製備就越困難,尤其是在高壓領域,對缺陷的控制十分困難。

圖片來源:東興證券

器件的製造與封測

由於碳化硅器件的部分工藝需要在高温下完成,這給器件的製造和封測帶來了較大的難度。比如,在摻雜步驟中,傳統硅基材料可以用擴散的方式完成摻雜,但由於碳化硅擴散温度遠高於硅,所以只能採用高温離子注入的方式。而高温離子注入後,碳化硅材料原本的晶格結構被破壞,需要用高温退火工藝進行修復,退火温度又需要高達1600℃。這無疑對設備和工藝控制都帶來了極大的挑戰。

基於上述的技術難點,當前碳化硅的成本依舊較高,功率器件成本遠高於硅基功率器件。此外,碳化硅二極管和硅基產品價格差在3~5倍,SiC MOSFET和硅基產品價格差在~5倍。

技術突破一直在路上

從目前發展趨勢來看,未來碳化硅將會被越來越多地用於純電動汽車和光伏發電系統的逆變器等領域,市場前景十分廣闊。在此背景下,如何突破技術壁壘,更好得發揮碳化硅材料的優勢成為了技術人員亟需解決的難題。

今年以來,作為碳化硅材料大國美國、日本接連研發了無損測量碳化硅器件中載流子壽命、表面納米控制技術、全新銀燒結技術等多項新技術,旨在解決碳化硅材料生產中的難題,提高碳化硅器件性能。

無損測量碳化硅器件中載流子壽命,提高器件性能

今年年初,日本名古屋工業大學研究小組提出了一種無損測量碳化硅器件中載流子壽命的方法。研究人員使用激發激光器來創建載流子,並使用帶有檢測器的探針激光器來測量激發載流子的壽命。

通過這種可以進行更簡單、非侵入性分析的技術,工程師們可以開始對載流子壽命進行微調,以達到傳導調製和低開關損耗的完美平衡。未來。這項技術有望帶來新一代更新、更高性能的碳化硅器件。

表面納米控制技術,消除碳化硅襯底缺陷

今年3月,日本豐田通商株式會社宣佈,他們聯合日本關西學院採用一種表面納米控制工藝技術——Dynamic AGE-ing,可以消除碳化硅襯底的缺陷,並完成了 6 英寸碳化硅襯底的性能驗證。

據介紹,Dynamic AGE-ing是一種將熱蝕刻和晶體生長集成在一起的非接觸式納米控制工藝技術,通過將SiC襯底置於1600℃至2100℃的超高温氣相環境中,該技術就可以自動將原子排列在表面上,從而就能夠徹底去除加工應變層,而零缺陷主要是通過阻止BPD來實現的。

圖片來源:豐田通商株式會社

通過使用“Dynamic AGE-ing ”技術,可以提高任何尺寸、任意供應商的碳化硅襯底質量。此外,通過簡化襯底製造工藝和提高產量,可以提高 SiC 襯底的生產率。

圖片來源:豐田通商株式會社

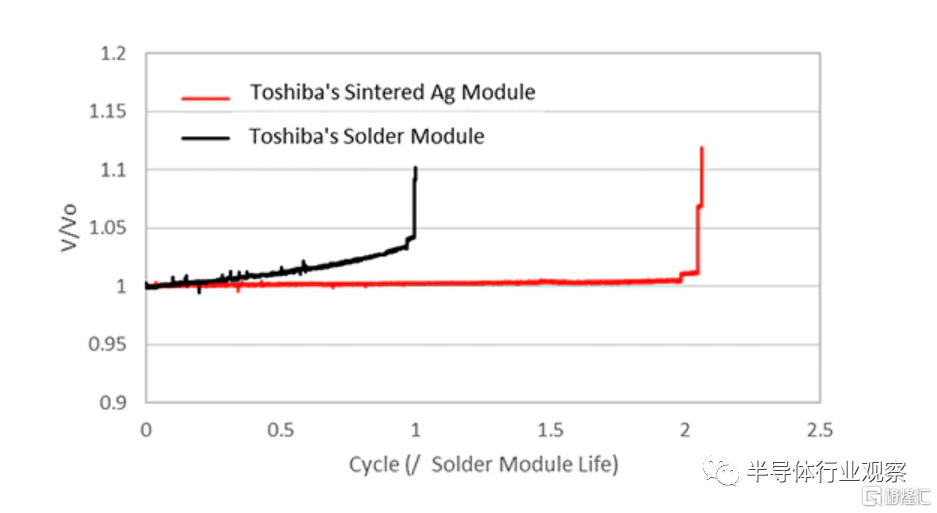

全新銀燒結技術進行芯片焊接,提高封裝可靠性

今年5月,東芝通過一種全新的銀(Ag)燒結技術進行芯片焊接,使碳化硅功率模塊的可靠性提高一倍,並減少20%的功耗。東芝將此新技術命名為iXPLV。

通過銀燒結技術提高可靠性 圖片來源:東芝

實現碳化硅晶圓高速整平開發封裝技術

今年8月,日本產業研究所表示,他們團隊可以實現碳化硅晶圓的高速整平開發封裝技術。特別是在低速的鏡面加工中,獲得了比以前快12倍的拋光速度。按照他們所説,其建立了一種新的批量式加工技術,可與片式加工方法的鏡面磨削工藝相媲美。

研究人員試圖通過生產一種固定磨粒平台來解決這些問題,其中將金剛石磨石成型為平台,並將其與高速拋光設備相結合。當使用固定磨粒平台時,確認平台旋轉速度和拋光速度成比例,這比使用漿料的典型加工條件快約 12 倍,達到與傳統磨削相當的速度。

該團隊表示,擬將本次研發的拋光技術引入先進電力電子研究中心的6英寸兼容SiC晶圓集成加工工藝,並應用於同一研究中心的功率器件開發,促進技術示範。

熱注入提升碳化硅芯片性能和電源效率

今年9月,應用材料公司宣佈推出多項全新產品以幫助世界領先的碳化硅芯片製造商從150毫米晶圓量產轉向200毫米晶圓量產,其中包括了VIISta® 900 3D 熱離子注入系統。

據瞭解,這項熱注入技術在注入離子的同時,能夠將對晶格結構的破壞降到最低,產生的電阻率僅為室温下注入的四十分之一,解決了在碳化硅芯片製造期間,由於材料的密度和硬度的影響,離子注入在材料內加入摻雜劑會破壞晶格同時降低性能和電源效率的難題。

圖片來源:應用材料

Mirra® Durum™ CMP* 系統,降低晶圓表面粗糙度

除了上述系統外,應用材料公司還開發了 Mirra® Durum™ CMP* 系統,此係統將拋光、材料去除測量、清洗和乾燥整合到同一個系統內,可以量產具有最高質量表面的均勻晶圓。這一新系統生產的成品晶圓表面粗糙度僅為機械減薄SiC 晶圓的五十分之一,是批式 CMP工藝系統的粗糙度的三分之一。

冷切割技術,節省碳化硅晶圓材料

近日,英飛凌表示,其用於生產碳化硅晶片的“冷裂”技術已獲得生產資格。

2018 年 11 月,英飛凌曾以 1.24 億歐元(約合 1.4 億美元)收購了Siltectra GmbH,後者開發了一種稱為冷裂的創新工藝,用於芯片加工,以更有效地節省材料和加工晶體。當時的英飛凌首席執行官Reinhard Ploss博士表示:“得益於冷切割技術,SiC晶圓可產出芯片數量的增加讓SiC產品的產能爬坡升級變得更加容易,能更好地滿足可再生能源的進一步增加的需求,以及SiC在電動汽車傳動系統中的使用需求。”

據悉,英飛凌的冷切割技術與傳統鋸切工藝相比,原材料損失將減少了一半,從而提供了競爭優勢。此外,英飛凌還希望進一步開發冷分裂技術,並用它來分裂加工過的晶圓,並從晶圓上剝離 100 微米的有源器件層。

利用AI高精度製造碳化硅結晶,降低缺陷數量

今年11月,日本名古屋大學的宇治原徹教授等人開發出了利用人工智能(AI)高精度製造新一代半導體使用的碳化硅結晶的方法。這種方法能將結晶缺陷數量降至原來百分之一,提高了半導體生產的成品率。2021年6月成立的初創企業計劃2022年銷售樣品,2025年實現量產。

據介紹,研究團隊利用AI優化了多個項目。宇治原教授表示「讓AI學習模擬(模擬實驗)結果,導出了最佳條件」。經過4年的開發,可以製造能產業利用的約15釐米的尺寸了。 試製的SiC結晶比現有結晶的缺陷數量大幅減少。

寫在最後

其實,從碳化硅晶圓尺寸的變化就可以看出技術一直在進步。此前,碳化硅晶圓的主流尺寸一直為4英寸和6英寸,隨着今年意法半導體制造出首批200mm(8英寸)碳化硅晶圓,未來也會向着300mm(12英寸)進發。

在全球研究人員的努力下,將會有越來越多的新技術可以打破碳化硅材料帶來的技術壁壘。屆時碳化硅能否成為一統各大分立器件的“聖母皇太后”,我們拭目以待。

*免責聲明:本文由作者原創。文章內容系作者個人觀點,半導體行業觀察轉載僅為了傳達一種不同的觀點,不代表半導體行業觀察對該觀點贊同或支持,如果有任何異議,歡迎聯繫半導體行業觀察。